鋁合金鍛造和壓鑄的區別

作者: 連成旺鍛造

發布時間:2025-07-07

鋁合金鍛造與壓鑄的區別

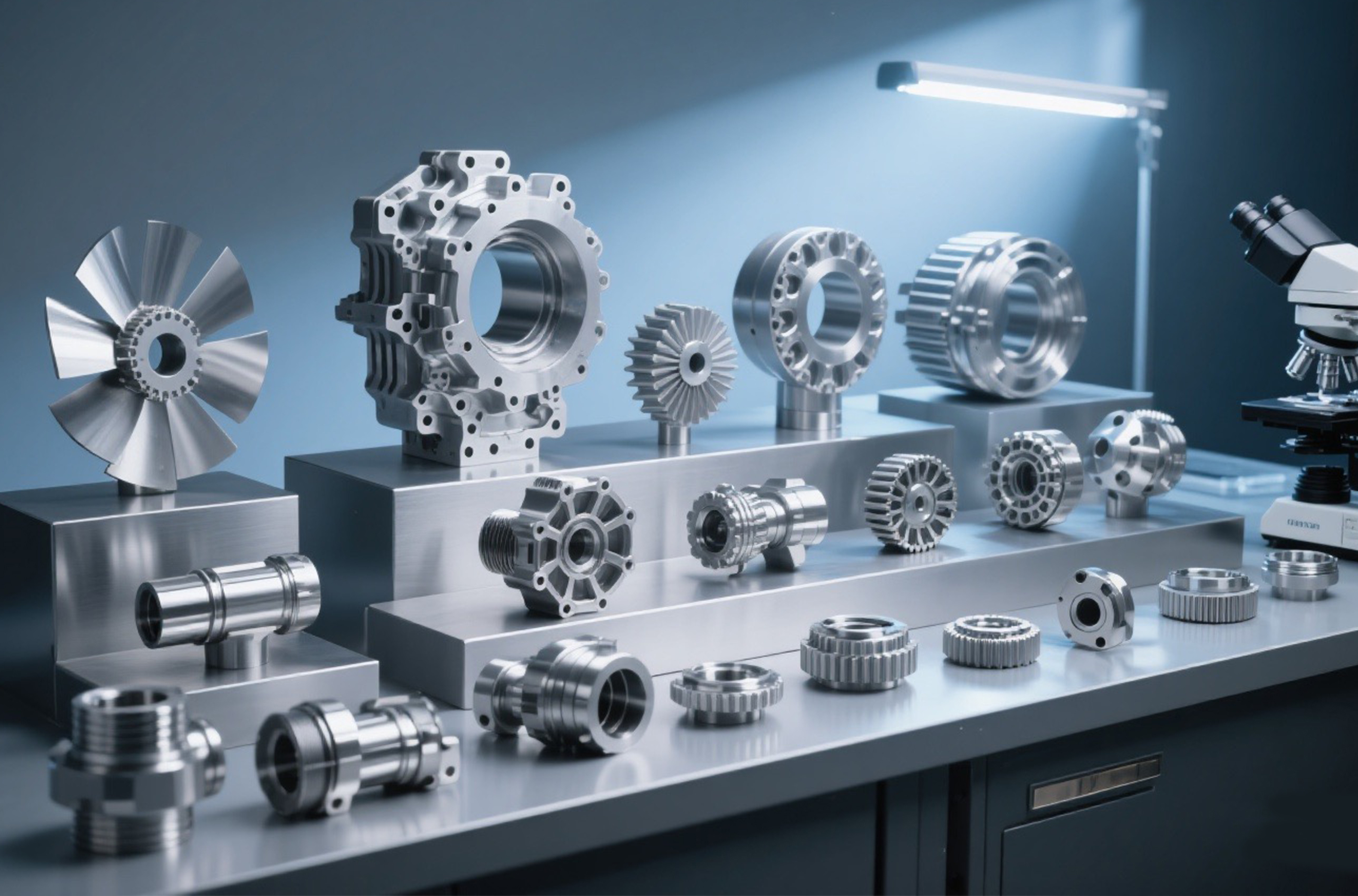

鋁合金作為輕量化材料在工業領域應用廣泛,而鍛造和壓鑄是兩種主要的鋁合金成型工藝。雖然兩者都用于制造鋁合金零部件,但在原理、工藝特點、產品性能和應用領域等方面存在顯著差異。以下從多個維度對鋁合金鍛造和壓鑄進行系統比較。

一、工藝原理差異

鋁合金鍛造 屬于塑性成型工藝,通過對固態鋁坯料施加壓力使其在模具型腔中發生塑性變形。鍛造過程通常需要將鋁合金加熱至再結晶溫度以上(約350-500°C),利用鍛錘或壓力機施加機械壓力,使金屬流動并充滿模腔。鍛造可分為自由鍛、模鍛和精密鍛造等多種形式。

鋁合金壓鑄 則屬于鑄造工藝,采用高壓將熔融鋁合金(約660-720°C)高速注入金屬模具型腔。壓鑄機通過活塞產生10-200MPa的高壓,使熔融金屬在極短時間內(0.01-0.2秒)完成充型。壓鑄工藝主要包括熱室壓鑄和冷室壓鑄兩種方式。

二、微觀組織與機械性能

鍛造鋁合金具有 致密的纖維流線組織 ,金屬晶粒沿變形方向被拉長并規則排列,這種組織結構使產品具有優異的力學性能。典型鍛造鋁合金(如6082、7075)的抗拉強度可達300-500MPa,延伸率約10-20%,同時具有更好的疲勞強度和沖擊韌性。

壓鑄鋁合金(如ADC12、A380)由于快速凝固形成 細小的枝晶組織 ,但內部常存在氣孔、縮松等缺陷。其抗拉強度一般為200-320MPa,延伸率僅2-8%。壓鑄件表面硬度較高(約80-100HB),但整體力學性能特別是動態載荷性能明顯低于鍛件。

三、工藝特點比較

鍛造工藝的 材料利用率較低 (約50-70%),需要后續機械加工去除飛邊和余量。但鍛造可生產截面變化大、結構復雜的零件,且通過熱處理可進一步提升性能。典型鍛造公差為±0.3mm,表面粗糙度Ra3.2-6.3μm。

壓鑄工藝具有 高生產效率 (每分鐘可生產數件),材料利用率達85-95%,適合大批量生產。壓鑄件尺寸精度較高(±0.1mm),表面質量好(Ra1.6-3.2μm),通常不需要額外加工。但壓鑄模具成本高(可達數十萬元),且難以生產厚壁零件(一般不超過5mm)。

四、成本與經濟性分析

鍛造的 設備投資較低 (數百萬元),但單件生產成本高,主要消耗在原材料和后續加工上。適合中小批量(年產量<10萬件)的高價值零部件生產,如航空航天結構件、高端汽車懸掛部件等。

壓鑄雖然 模具成本高昂 ,但大批量生產時(年產量>50萬件)單件成本顯著降低。壓鑄特別適合生產復雜薄壁件,如汽車發動機殼體、3C產品外殼等。當產品需要電鍍或陽極氧化時,壓鑄件需選用特殊鋁合金(如Al-Si系)。

五、典型應用領域

鋁合金鍛造件主要用于 高應力環境 :飛機起落架、導彈殼體、坦克履帶板等軍工領域;汽車轉向節、控制臂等安全部件;高鐵轉向架、船舶推進器等交通裝備。這些應用場景對材料的可靠性和耐久性要求極高

壓鑄鋁合金則主導 大批量民用產品 市場:汽車發動機缸體、變速箱殼體等動力系統部件;筆記本電腦外殼、智能手機中框等3C產品;電動工具殼體、家電零部件等。這些產品更注重生產效率和成本控制。

六、技術發展趨勢

現代鍛造技術正向 精密化與智能化 方向發展,等溫鍛造、多向鍛造等新工藝可生產更復雜的整體構件。同時,數值模擬技術可優化鍛造工藝參數,減少試模成本。

壓鑄技術則朝著 大型化與高真空 方向發展,超大型壓鑄機(如特斯拉采用的6000T壓鑄機)可實現汽車后底板一體化成型。高真空壓鑄(真空度<50mbar)能顯著減少氣孔缺陷,使壓鑄件可進行T6熱處理。

上一頁: 鋁合金鍛造在中國及全球制造業中的占比分析

下一頁: 汽車零部件鍛造工藝

-

微信

連成旺微信客服

連成旺微信客服

-

手機

139-2742-0442 -

頂部